1. Propiedades básicas que deben tener los materiales de las herramientas

La selección de los materiales de las herramientas tiene un gran impacto en la vida útil de las mismas, la eficiencia, la calidad y el costo del procesamiento. Al cortar, las herramientas deben soportar alta presión, alta temperatura, fricción, impacto y vibración. Por lo tanto, los materiales de las herramientas deben tener las siguientes propiedades básicas:

(1) Dureza y resistencia al desgaste. La dureza del material de la herramienta debe ser mayor que la dureza del material de la pieza de trabajo, que generalmente debe ser superior a 60HRC. Cuanto mayor sea la dureza del material de la herramienta, mejor será la resistencia al desgaste.

(2) Resistencia y tenacidad. El material de la herramienta debe tener una alta resistencia y tenacidad para soportar la fuerza de corte, el impacto y la vibración, y evitar la fractura frágil y el astillado de la herramienta.

(3) Resistencia al calor. El material de la herramienta debe tener buena resistencia al calor, soportar altas temperaturas de corte y tener buena capacidad antioxidante.

(4) Rendimiento y economía del proceso. El material de la herramienta debe tener un buen rendimiento de forjado, tratamiento térmico, soldadura, rectificado, etc., y debe buscar una alta relación rendimiento-precio.

2. Tipos, rendimiento, características y aplicaciones de los materiales para herramientas

1. Tipos, propiedades y características de los materiales de las herramientas de diamante y aplicaciones de las herramientas

El diamante es un alótropo del carbono y es el material más duro que se encuentra en la naturaleza. Las herramientas de diamante tienen una gran dureza, una gran resistencia al desgaste y una alta conductividad térmica, y se utilizan ampliamente en el procesamiento de metales no ferrosos y materiales no metálicos. Especialmente en el corte de alta velocidad de aleaciones de aluminio y silicio-aluminio, las herramientas de diamante son la principal variedad de herramientas de corte que es difícil de reemplazar. Las herramientas de diamante que pueden lograr un procesamiento de alta eficiencia, alta estabilidad y larga vida útil son una herramienta indispensable e importante en el procesamiento CNC moderno.

1) Tipos de herramientas de diamante

① Herramientas de diamante natural: El diamante natural se ha utilizado como herramienta de corte durante cientos de años. Después de un pulido fino, la herramienta de diamante monocristalino natural puede ser extremadamente afilada, con un radio de filo de hasta 0.002μm, lo que puede lograr un corte ultrafino y puede procesar piezas de trabajo con una precisión extremadamente alta y una rugosidad superficial extremadamente baja. Es una herramienta de mecanizado de ultraprecisión reconocida, ideal e irreemplazable.

② Herramientas de diamante PCD: El diamante natural es caro y el diamante más utilizado para cortar es el diamante policristalino (PCD). Desde principios de la década de 1970, después del exitoso desarrollo de las hojas de diamante policristalino (diamante policristalino, conocido como PCD) preparadas mediante tecnología de síntesis de alta temperatura y alta presión, las herramientas de diamante natural han sido reemplazadas por diamantes policristalinos artificiales en muchas ocasiones. Las materias primas de PCD son abundantes y su precio es solo unas pocas décimas por una docena de diamantes naturales.

Las herramientas de PCD no pueden rectificar bordes extremadamente afilados y la calidad de la superficie de la pieza procesada no es tan buena como la del diamante natural. En la actualidad, no es fácil fabricar hojas de PCD con rompevirutas en la industria. Por lo tanto, el PCD solo se puede utilizar para el corte de precisión de metales no ferrosos y no metales, y es difícil lograr un corte de espejo de ultraprecisión.

③ Herramientas de diamante CVD: La tecnología de diamante CVD apareció en Japón a finales de los años 70 y principios de los 80. El diamante CVD se refiere a la síntesis de una película de diamante sobre un sustrato heterogéneo (como carburo cementado, cerámica, etc.) mediante deposición química en fase de vapor (CVD). El diamante CVD tiene la misma estructura y propiedades que el diamante natural.

El rendimiento del diamante CVD es muy similar al del diamante natural. Tiene las ventajas del diamante monocristalino natural y del diamante policristalino (PCD) y, en cierta medida, supera sus deficiencias.

(2) Características de rendimiento de las herramientas de diamante

① Dureza y resistencia al desgaste extremadamente altas: el diamante natural es la sustancia más dura que se encuentra en la naturaleza. El diamante tiene una resistencia al desgaste extremadamente alta. Al procesar materiales de alta dureza, la vida útil de las herramientas de diamante es de 10 a 100 veces mayor que la de las herramientas de carburo cementado, o incluso hasta varios cientos de veces.

② Coeficiente de fricción muy bajo: el coeficiente de fricción entre el diamante y algunos metales no ferrosos es menor que el de otras herramientas. Un coeficiente de fricción bajo significa una menor deformación durante el procesamiento, lo que puede reducir la fuerza de corte.

③ Filo de corte muy afilado: el filo de corte de las herramientas de diamante se puede afilar hasta alcanzar un filo muy afilado. Las herramientas de diamante monocristalino natural pueden tener un filo de hasta 0.002-0.008μm, lo que permite realizar cortes ultrafinos y procesamientos de ultraprecisión.

④ Conductividad térmica muy alta: el diamante tiene alta conductividad térmica y difusividad térmica, el calor de corte es fácil de disipar y la temperatura de la parte de corte de la herramienta es baja.

⑤ Bajo coeficiente de expansión térmica: el coeficiente de expansión térmica del diamante es varias veces menor que el del carburo cementado, y el cambio en el tamaño de la herramienta causado por el calor de corte es muy pequeño, lo que es particularmente importante para el procesamiento de precisión y ultraprecisión con requisitos de alta precisión dimensional.

(3) Aplicación de herramientas de diamante

Las herramientas de diamante se utilizan principalmente para el corte fino y el taladrado de metales no ferrosos y materiales no metálicos a altas velocidades. Son adecuadas para procesar diversos no metales resistentes al desgaste, como piezas brutas de pulvimetalurgia de plástico reforzado con fibra de vidrio, materiales cerámicos, etc.; diversos metales no ferrosos resistentes al desgaste, como diversas aleaciones de aluminio y silicio; y diversos acabados de metales no ferrosos.

La desventaja de las herramientas de diamante es que tienen una estabilidad térmica deficiente. Cuando la temperatura de corte supera los 700 ~ 800 grados, perderán completamente su dureza; además, no son adecuadas para cortar metales ferrosos, porque el diamante (carbono) reacciona fácilmente con los átomos de hierro a altas temperaturas, convirtiendo los átomos de carbono en estructuras de grafito y las herramientas se dañan fácilmente.

2. Tipos, propiedades y características de los materiales de herramientas de nitruro de boro cúbico y aplicaciones de las herramientas

El nitruro de boro cúbico (CBN), un segundo material superduro sintetizado mediante un método similar al de fabricación del diamante, ocupa el segundo lugar después del diamante en dureza y conductividad térmica. Tiene una excelente estabilidad térmica y no se oxida cuando se calienta a 10,000 grados en la atmósfera. El CBN tiene propiedades químicas extremadamente estables para los metales ferrosos y se puede utilizar ampliamente en el procesamiento de productos de acero.

(1) Tipos de herramientas de nitruro de boro cúbico

El nitruro de boro cúbico (CBN) es una sustancia que no existe en la naturaleza. Se puede dividir en monocristalino y policristalino, es decir, nitruro de boro cúbico monocristalino de CBN y policristalino (PCBN, por sus siglas en inglés). El CBN es uno de los alótropos del nitruro de boro (BN) y tiene una estructura similar a la del diamante.

El PCBN (nitruro de boro cúbico policristalino) es un material policristalino que se obtiene mediante la sinterización de materiales CBN finos a través de una fase aglutinante (TiC, TiN, Al, Ti, etc.) a alta temperatura y alta presión. Actualmente, es el material para herramientas con la segunda dureza después del diamante que se sintetiza artificialmente. Este y el diamante se conocen colectivamente como materiales para herramientas superduros. El PCBN se utiliza principalmente para fabricar herramientas u otros utensilios.

Las herramientas PCBN se pueden dividir en hojas PCBN integrales y hojas compuestas PCBN sinterizadas con carburo cementado.

Las hojas de PCBN compuestas se fabrican sinterizando una capa de PCBN de {{0}}.5-1.0 mm de espesor sobre un carburo cementado con buena resistencia y tenacidad. Su rendimiento combina buena tenacidad con alta dureza y resistencia al desgaste. Resuelve los problemas de baja resistencia a la flexión y soldadura difícil de las hojas de CBN.

(2) Principales propiedades y características del nitruro de boro cúbico

Aunque la dureza del nitruro de boro cúbico es ligeramente inferior a la del diamante, es mucho mayor que la de otros materiales de alta dureza. La ventaja destacada del CBN es que su estabilidad térmica es mucho mayor que la del diamante, que puede alcanzar más de 1200 grados (el diamante es de 700-800 grados). Otra ventaja destacada es que es químicamente inerte y no reacciona químicamente con el hierro a 1200-1300 grados. Las principales características de rendimiento del nitruro de boro cúbico son las siguientes.

① Alta dureza y resistencia al desgaste: la estructura cristalina del CBN es similar a la del diamante y tiene una dureza y resistencia similares a las del diamante. El PCBN es particularmente adecuado para procesar materiales de alta dureza que antes solo se podían moler y puede obtener una mejor calidad de la superficie de la pieza de trabajo.

② Alta estabilidad térmica: la resistencia térmica del CBN puede alcanzar los 1400-1500 grados, que es casi 1 veces mayor que la del diamante (700-800 grados). Las herramientas PCBN pueden cortar aleaciones de alta temperatura y acero endurecido a una velocidad 3-5 veces mayor que la de las herramientas de carburo.

③ Excelente estabilidad química: no reacciona químicamente con materiales de hierro a un grado 1200-1300 y no se desgasta tan bruscamente como el diamante. En este momento, aún puede mantener la dureza del carburo; las herramientas PCBN son adecuadas para cortar piezas de acero endurecido y hierro fundido enfriado, y pueden usarse ampliamente en el corte de hierro fundido a alta velocidad.

④ Buena conductividad térmica: aunque la conductividad térmica del CBN no puede alcanzar a la del diamante, entre todos los tipos de materiales para herramientas, la conductividad térmica del PCBN es superada solo por el diamante y es mucho mayor que la del acero de alta velocidad y el carburo.

⑤ Coeficiente de fricción bajo: un coeficiente de fricción bajo puede provocar una fuerza de corte reducida, una temperatura de corte más baja y una calidad de superficie mejorada durante el corte.

(3) Aplicación de herramientas de nitruro de boro cúbico

El nitruro de boro cúbico es adecuado para el acabado de diversos materiales difíciles de cortar, como acero endurecido, hierro fundido duro, aleación de alta temperatura, carburo cementado, materiales de pulverización de superficie, etc. La precisión de mecanizado puede alcanzar IT5 (IT6 para agujeros) y el valor de rugosidad de la superficie puede ser tan pequeño como Ra1.25~0.20μm.

Los materiales de herramientas de nitruro de boro cúbico tienen poca tenacidad y resistencia a la flexión. Por lo tanto, las herramientas de torneado de nitruro de boro cúbico no son adecuadas para el mecanizado en bruto a baja velocidad y con alta carga de impacto; al mismo tiempo, no son adecuadas para cortar materiales con alta plasticidad (como aleación de aluminio, aleación de cobre, aleación a base de níquel, acero con alta plasticidad, etc.), porque al cortar estos metales, se generará una importante acumulación de filo, lo que deteriorará la superficie mecanizada.

3. Tipos, propiedades y características de los materiales cerámicos para herramientas y aplicaciones de las herramientas

Las herramientas cerámicas tienen las características de alta dureza, buena resistencia al desgaste, excelente resistencia al calor y estabilidad química, y no son fáciles de unir con metales. Las herramientas cerámicas ocupan una posición muy importante en el mecanizado CNC. Las herramientas cerámicas se han convertido en una de las principales herramientas para el corte de alta velocidad y materiales difíciles de mecanizar. Las herramientas cerámicas se utilizan ampliamente en el corte de alta velocidad, corte en seco, corte duro y corte de materiales difíciles de mecanizar. Las herramientas cerámicas pueden procesar de manera eficiente materiales de alta dureza que las herramientas tradicionales no pueden procesar en absoluto, logrando "tornear en lugar de rectificar"; la velocidad de corte óptima de las herramientas cerámicas puede ser de 2 a 10 veces mayor que la de las herramientas de carburo cementado, mejorando así en gran medida la eficiencia de la producción de corte; las principales materias primas utilizadas en los materiales de las herramientas cerámicas son los elementos más abundantes en la corteza terrestre. Por lo tanto, la promoción y aplicación de herramientas cerámicas es de gran importancia para mejorar la productividad, reducir los costos de procesamiento y ahorrar metales preciosos estratégicos, y también promoverá en gran medida el avance de la tecnología de corte.

(1) Tipos de materiales para herramientas cerámicas

Los materiales cerámicos para herramientas se pueden dividir en tres categorías: cerámicas a base de alúmina, cerámicas a base de nitruro de silicio y cerámicas compuestas a base de nitruro de silicio y alúmina. Entre ellas, los materiales cerámicos para herramientas a base de alúmina y nitruro de silicio son los más utilizados. El rendimiento de las cerámicas a base de nitruro de silicio es superior al de las cerámicas a base de alúmina.

(2) Rendimiento y características de las herramientas cerámicas.

Las características de rendimiento de las herramientas cerámicas son las siguientes:

① Alta dureza y buena resistencia al desgaste: Aunque la dureza de las herramientas de cerámica no es tan alta como la del PCD y PCBN, es mucho más alta que la de las herramientas de carburo cementado y de acero de alta velocidad, alcanzando 93~95HRA. Las herramientas de cerámica pueden procesar materiales de alta dureza que son difíciles de procesar con herramientas tradicionales y son adecuadas para cortes de alta velocidad y cortes duros.

② Resistencia a altas temperaturas y buena resistencia al calor: Las herramientas de cerámica pueden cortar a altas temperaturas por encima de los 1200 grados. Las herramientas de cerámica tienen excelentes propiedades mecánicas a altas temperaturas. Las herramientas de cerámica de Al2O3 tienen una resistencia a la oxidación particularmente buena. El filo se puede utilizar de forma continua incluso en un estado al rojo vivo. Por lo tanto, las herramientas de cerámica pueden lograr un corte en seco, eliminando así la necesidad de fluido de corte.

③ Buena estabilidad química: Las herramientas de cerámica no son fáciles de unir con metales y son resistentes a la corrosión y químicamente estables, lo que puede reducir el desgaste de la unión de las herramientas.

④ Bajo coeficiente de fricción: las herramientas cerámicas tienen baja afinidad con los metales y un bajo coeficiente de fricción, lo que puede reducir la fuerza de corte y la temperatura de corte.

(3) Aplicaciones de las herramientas cerámicas

La cerámica es uno de los materiales para herramientas que se utilizan principalmente para el acabado y semiacabado de alta velocidad. Las herramientas de cerámica son adecuadas para cortar diversos tipos de hierro fundido (fundición gris, fundición dúctil, fundición maleable, fundición enfriada, fundición resistente al desgaste de alta aleación) y aceros (acero estructural al carbono, acero estructural de aleación, acero de alta resistencia, acero con alto contenido de manganeso, acero templado, etc.), y también se pueden utilizar para cortar aleaciones de cobre, grafito, plásticos de ingeniería y materiales compuestos.

Los materiales de herramientas cerámicas tienen problemas de baja resistencia a la flexión y poca tenacidad al impacto y no son adecuados para cortar a baja velocidad y carga de impacto.

4. Rendimiento y características de los materiales para herramientas revestidas y aplicación de las herramientas

Las herramientas recubiertas son una de las formas más importantes de mejorar el rendimiento de las herramientas. La aparición de herramientas recubiertas ha supuesto un gran avance en el rendimiento de corte de las herramientas. Las herramientas recubiertas se fabrican recubriendo una o más capas de compuestos refractarios con buena resistencia al desgaste sobre un cuerpo de herramienta resistente. Combinan el sustrato de la herramienta con un revestimiento duro, mejorando así en gran medida el rendimiento de la herramienta. Las herramientas recubiertas pueden mejorar la eficiencia del procesamiento, mejorar la precisión del procesamiento, prolongar la vida útil de la herramienta y reducir los costos de procesamiento.

Aproximadamente el 80 % de las herramientas de corte utilizadas en las nuevas máquinas herramienta CNC utilizan herramientas recubiertas. Las herramientas recubiertas serán la variedad de herramientas más importante en el campo del procesamiento CNC en el futuro.

(1) Tipos de herramientas revestidas

Dependiendo del método de recubrimiento, las herramientas recubiertas se pueden dividir en herramientas recubiertas por deposición química de vapor (CVD) y herramientas recubiertas por deposición física de vapor (PVD). Las herramientas de carburo recubiertas generalmente utilizan deposición química de vapor y la temperatura de deposición es de aproximadamente 1000 grados. Las herramientas de acero de alta velocidad recubiertas generalmente utilizan deposición física de vapor y la temperatura de deposición es de aproximadamente 500 grados.

Según los diferentes materiales base de las herramientas recubiertas, las herramientas recubiertas se pueden dividir en herramientas recubiertas de carburo, herramientas recubiertas de acero de alta velocidad y herramientas recubiertas de cerámica y materiales superduros (diamante y nitruro de boro cúbico).

Según las propiedades de los materiales de recubrimiento, las herramientas recubiertas se pueden dividir en dos categorías, a saber, herramientas recubiertas "duras" y herramientas recubiertas "blandas". El objetivo principal de las herramientas recubiertas "duras" es una alta dureza y resistencia al desgaste. Sus principales ventajas son una alta dureza y una buena resistencia al desgaste. Las típicas son los recubrimientos de TiC y TiN. El objetivo de las herramientas recubiertas "blandas" es un coeficiente de fricción bajo, también conocidas como herramientas autolubricantes. Su coeficiente de fricción con el material de la pieza de trabajo es muy bajo, solo alrededor de 0.1, lo que puede reducir la adherencia, reducir la fricción y reducir la fuerza de corte y la temperatura de corte.

Recientemente, se han desarrollado herramientas con nanorrecubrimiento. Este tipo de herramienta recubierta puede utilizar diferentes combinaciones de diversos materiales de recubrimiento (como metal/metal, metal/cerámica, cerámica/cerámica, etc.) para cumplir con diferentes requisitos funcionales y de rendimiento. Los nanorrecubrimientos diseñados de manera razonable pueden hacer que los materiales de las herramientas tengan excelentes funciones antifricción y antidesgaste y propiedades autolubricantes, que son adecuadas para el corte en seco a alta velocidad.

(2) Características de las herramientas revestidas

Las características de rendimiento de las herramientas recubiertas son las siguientes:

① Buen rendimiento mecánico y de corte: las herramientas recubiertas combinan las excelentes propiedades del material base y del material de recubrimiento, manteniendo la buena tenacidad y la alta resistencia del material base, al mismo tiempo que tienen la alta dureza, la alta resistencia al desgaste y el bajo coeficiente de fricción del recubrimiento. Por lo tanto, la velocidad de corte de las herramientas recubiertas se puede aumentar en más de 2 veces en comparación con las herramientas sin recubrimiento, y se permite una mayor velocidad de avance. La vida útil de las herramientas recubiertas también se mejora.

② Gran versatilidad: las herramientas recubiertas tienen una amplia versatilidad y amplían significativamente el rango de procesamiento. Una herramienta recubierta puede reemplazar varias herramientas sin recubrimiento.

③ Espesor del revestimiento: la vida útil de la herramienta aumentará con el aumento del espesor del revestimiento, pero cuando el espesor del revestimiento alcance la saturación, la vida útil de la herramienta ya no aumentará significativamente. Cuando el revestimiento es demasiado grueso, es fácil que se produzcan descascarillados; cuando el revestimiento es demasiado fino, la resistencia al desgaste es deficiente.

④ Reafilado: El reafilado de las hojas recubiertas es deficiente, el equipo de recubrimiento es complejo, los requisitos del proceso son altos y el tiempo de recubrimiento es largo.

⑤ Material de recubrimiento: Las herramientas con diferentes materiales de recubrimiento tienen un rendimiento de corte diferente. Por ejemplo: el recubrimiento de TiC tiene una ventaja en el corte a baja velocidad; el TiN es más adecuado para el corte a alta velocidad.

(3) Aplicación de herramientas recubiertas

Las herramientas recubiertas tienen un gran potencial en el campo del mecanizado CNC y serán el tipo de herramienta más importante en el campo del mecanizado CNC en el futuro. La tecnología de recubrimiento se ha aplicado a fresas, escariadores, brocas, herramientas de mecanizado de agujeros compuestos, fresas madre para engranajes, fresas para dar forma a engranajes, fresas para raspar engranajes, brochas de conformado y varios insertos indexables montados en la máquina para satisfacer las necesidades de corte a alta velocidad de varios aceros y fundiciones, aleaciones resistentes al calor y metales no ferrosos.

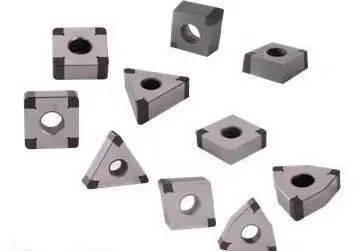

5. Tipos, propiedades, características y aplicaciones de los materiales para herramientas de carburo cementado

Las herramientas de carburo cementado, especialmente las herramientas de carburo cementado indexables, son los productos líderes de las herramientas de mecanizado CNC. Desde la década de 1980, se han ampliado varios tipos de herramientas o cuchillas de carburo cementado integrales e indexables a varios campos de herramientas de corte. Entre ellas, las herramientas de carburo cementado indexables se han expandido desde simples herramientas de torneado y fresas de planear a varios campos de herramientas de precisión, complejas y de conformado.

(1) Tipos de herramientas de carburo cementado

Según la composición química principal, el carburo cementado se puede dividir en carburo cementado a base de carburo de tungsteno y carburo cementado a base de carburo de titanio (nitruro) (TiC (N)).

El carburo cementado a base de carburo de tungsteno incluye tres tipos: tipo tungsteno-cobalto (YG), tipo tungsteno-cobalto-titanio (YT) y tipo carburo raro añadido (YW). Cada uno tiene sus propias ventajas y desventajas. Los componentes principales son carburo de tungsteno (WC), carburo de titanio (TiC), carburo de tantalio (TaC), carburo de niobio (NbC), etc. La fase de unión metálica comúnmente utilizada es Co.

El carburo cementado a base de carburo (nitruro) de titanio es un carburo cementado con TiC como componente principal (algunos tienen otros carburos o nitruros agregados) y las fases de unión de metales comúnmente utilizadas son Mo y Ni.

La ISO (Organización Internacional de Normalización) divide el corte de carburo cementado en tres categorías:

Categoría K, incluyendo Kl0~K40, equivalente a la categoría YG de mi país (el componente principal es WC-Co).

Categoría P, que incluye P01~P50, equivalente a la categoría YT de mi país (el componente principal es WC-TiC-Co).

Categoría M, incluyendo M10~M40, equivalente a la categoría YW de mi país (el componente principal es WC-TiC-TaC(NbC)-Co).

Cada marca está representada por un número entre 01 y 50 para representar una serie de aleaciones desde alta dureza hasta máxima tenacidad.

(2) Características de rendimiento de las herramientas de carburo cementado

Las características de rendimiento de las herramientas de carburo cementado son las siguientes:

① Alta dureza: las herramientas de carburo cementado están hechas de carburos (llamados fase dura) con alta dureza y punto de fusión y aglutinante metálico (llamado fase de unión) a través de pulvimetalurgia. Su dureza alcanza 89-93HRA, que es mucho más alta que la del acero de alta velocidad. A 5400 grados, la dureza aún puede alcanzar 82-87HRA, que es la misma que la dureza del acero de alta velocidad a temperatura ambiente (83-86HRA). El valor de dureza del carburo cementado varía con la naturaleza, cantidad, tamaño de partícula y contenido de la fase de unión metálica de los carburos, y generalmente disminuye con el aumento del contenido de la fase de unión metálica. Cuando el contenido de la fase de unión es el mismo, la dureza de la aleación YT es más alta que la de la aleación YG, y la aleación con TaC (NbC) agregado tiene una mayor dureza a alta temperatura.

② Resistencia a la flexión y tenacidad: La resistencia a la flexión del carburo cementado de uso común está en el rango de 900-1500 MPa. Cuanto mayor sea el contenido de fase de unión metálica, mayor será la resistencia a la flexión. Cuando el contenido de aglutinante es el mismo, la resistencia de la aleación de tipo YG (WC-Co) es mayor que la de la aleación de tipo YT (WC-TiC-Co), y la resistencia disminuye con el aumento del contenido de TiC. El carburo cementado es un material frágil y su tenacidad al impacto a temperatura ambiente es solo de 1/30 a 1/8 de la del acero de alta velocidad.

(3) Aplicación de herramientas de carburo cementado de uso común

Las aleaciones de tipo YG se utilizan principalmente para procesar hierro fundido, metales no ferrosos y materiales no metálicos. El carburo cementado de grano fino (como YG3X, YG6X) tiene mayor dureza y resistencia al desgaste que los de grano medio cuando el contenido de cobalto es el mismo. Es adecuado para procesar algunos tipos especiales de hierro fundido duro, acero inoxidable austenítico, aleaciones resistentes al calor, aleaciones de titanio, bronce duro y materiales aislantes resistentes al desgaste.

Las ventajas más destacadas del carburo cementado tipo YT son su alta dureza, buena resistencia al calor, mayor dureza y resistencia a la compresión a alta temperatura que el tipo YG, y buena resistencia a la oxidación. Por lo tanto, cuando se requiere que la herramienta tenga mayor resistencia al calor y al desgaste, se debe seleccionar un grado con mayor contenido de TiC. Las aleaciones YT son adecuadas para procesar materiales plásticos como el acero, pero no para procesar aleaciones de titanio y aleaciones de aluminio y silicio.

Las aleaciones YW tienen las propiedades de las aleaciones YG e YT y tienen buenas propiedades integrales. Se pueden utilizar para procesar acero, hierro fundido y metales no ferrosos. Si el contenido de cobalto de este tipo de aleación se aumenta adecuadamente, la resistencia puede ser muy alta y se puede utilizar para el procesamiento en bruto y el corte intermitente de varios materiales difíciles de procesar.

6. Tipos, características y aplicaciones de las herramientas de acero de alta velocidad

El acero de alta velocidad (HSS) es un acero para herramientas de alta aleación con una gran cantidad de elementos de aleación como W, Mo, Cr y V. Las herramientas de acero de alta velocidad tienen un excelente rendimiento integral en términos de resistencia, tenacidad y procesabilidad. El acero de alta velocidad todavía ocupa una posición importante en herramientas complejas, especialmente en la fabricación de herramientas de procesamiento de agujeros, fresas, herramientas de roscado, brochas, herramientas de corte de engranajes y otras herramientas con formas de hoja complejas. Las herramientas de acero de alta velocidad son fáciles de afilar el filo.

Según los diferentes usos, el acero de alta velocidad se puede dividir en acero de alta velocidad de uso general y acero de alta velocidad de alto rendimiento.

(1) Herramientas de acero de alta velocidad para uso general

Acero de alta velocidad de uso general. Generalmente, se puede dividir en dos categorías: acero de tungsteno y acero de tungsteno-molibdeno. Este tipo de acero de alta velocidad contiene entre un 0,7% y un 0,9% de tungsteno. Según el diferente contenido de tungsteno en el acero, se puede dividir en acero de tungsteno que contiene un 12% o un 18% de W, acero de tungsteno-molibdeno que contiene un 6% o un 8% de W y acero de molibdeno que contiene un 2% o nada de W. El acero de alta velocidad de uso general tiene una cierta dureza (63-66HRC) y resistencia al desgaste, alta resistencia y tenacidad, buena plasticidad y tecnología de procesamiento, por lo que se utiliza ampliamente en la fabricación de diversas herramientas complejas.

① Acero de tungsteno: El grado típico de acero de tungsteno de alta velocidad de uso general es W18Cr4V (abreviado como W18), que tiene un buen rendimiento integral. La dureza a alta temperatura a 6000 grados es 48,5HRC, que se puede utilizar para fabricar varias herramientas complejas. Tiene las ventajas de una buena capacidad de molienda y una baja sensibilidad a la descarburación, pero debido al alto contenido de carburo, la distribución desigual, las partículas grandes, la baja resistencia y tenacidad.

② Acero de tungsteno-molibdeno: se refiere a un acero de alta velocidad obtenido al reemplazar parte del tungsteno en el acero de tungsteno con molibdeno. El grado típico de acero de tungsteno-molibdeno es W6Mo5Cr4V2 (abreviado como M2). Las partículas de carburo de M2 son finas y uniformes, y su resistencia, tenacidad y plasticidad a alta temperatura son mejores que las del W18Cr4V. Otro acero de tungsteno-molibdeno es el W9Mo3Cr4V (abreviado como W9), que tiene una estabilidad térmica ligeramente superior al acero M2, mejor resistencia a la flexión y tenacidad que el W6M05Cr4V2 y tiene buena maquinabilidad.

(2) Herramientas de acero de alta velocidad y alto rendimiento

El acero rápido de alto rendimiento se refiere a un nuevo tipo de acero que agrega algo de contenido de carbono, contenido de vanadio y elementos de aleación como Co y Al a la composición general del acero rápido, mejorando así su resistencia al calor y al desgaste. Existen principalmente las siguientes categorías:

① Acero rápido con alto contenido de carbono. El acero rápido con alto contenido de carbono (como el 95W18Cr4V) tiene una gran dureza a temperatura ambiente y a alta temperatura. Es adecuado para la fabricación de herramientas para procesar acero ordinario y hierro fundido, brocas, escariadores, machos de roscar y fresas con altos requisitos de resistencia al desgaste o para procesar materiales más duros. No es adecuado para grandes impactos.

② Acero rápido con alto contenido de vanadio. Los grados típicos, como W12Cr4V4Mo (abreviado como EV4), contienen entre un 3 % y un 5 % de V, tienen buena resistencia al desgaste y son adecuados para cortar materiales que son extremadamente propensos al desgaste de las herramientas, como fibra, caucho duro, plástico, etc. También se puede utilizar para procesar acero inoxidable, acero de alta resistencia y aleaciones de alta temperatura.

③ Acero de alta velocidad al cobalto. Es un acero de alta velocidad superduro que contiene cobalto. Los grados típicos, como W2Mo9Cr4VCo8 (abreviado como M42), tienen una dureza alta y su dureza puede alcanzar 69~70HRC. Es adecuado para procesar materiales difíciles de procesar, como acero resistente al calor de alta resistencia, aleaciones de alta temperatura, aleaciones de titanio, etc. M42 tiene buena capacidad de rectificado y es adecuado para fabricar herramientas de precisión y complejas, pero no es adecuado para trabajar en condiciones de corte por impacto.

④ Acero de alta velocidad de aluminio. Es un acero de alta velocidad superduro que contiene aluminio. Los grados típicos incluyen W6Mo5Cr4V2Al (abreviado como 501). Su dureza a alta temperatura a 6000 grados también alcanza los 54HRC. Su rendimiento de corte es equivalente a M42. Es adecuado para la fabricación de fresas, taladros, escariadores, cortadores de engranajes, brochas, etc. Se utiliza para procesar acero de aleación, acero inoxidable, acero de alta resistencia y aleaciones de alta temperatura.

⑤ Acero de alta velocidad superduro con nitrógeno. Los grados típicos incluyen W12M03Cr4V3N (abreviado como (V3N). Es un acero de alta velocidad superduro que contiene nitrógeno. Su dureza, resistencia y tenacidad son equivalentes a M42. Se puede utilizar como sustituto del acero de alta velocidad que contiene cobalto y se utiliza para el corte a baja velocidad de materiales difíciles de procesar y el procesamiento de alta precisión a baja velocidad.

(3) Fusión de acero de alta velocidad y pulvimetalurgia de acero de alta velocidad

Según los diferentes procesos de fabricación, el acero de alta velocidad se puede dividir en acero de alta velocidad de fusión y acero de alta velocidad de pulvimetalurgia.

① Fusión de acero de alta velocidad: Tanto el acero de alta velocidad ordinario como el de alto rendimiento se fabrican mediante métodos de fusión. Se convierten en herramientas de corte mediante procesos como fundición, colada de lingotes y enchapado y laminado. Un problema grave que ocurre fácilmente al fundir acero de alta velocidad es la segregación de carburos. Los carburos duros y quebradizos se distribuyen de forma desigual en el acero de alta velocidad y los granos son gruesos (hasta decenas de micrones), lo que tiene un efecto adverso en la resistencia al desgaste, la tenacidad y el rendimiento de corte de las herramientas de acero de alta velocidad.

② Acero de alta velocidad de pulvimetalurgia (PM HSS): El acero de alta velocidad de pulvimetalurgia (PM HSS) es un líquido de acero fundido en un horno de inducción de alta frecuencia, que se atomiza con argón a alta presión o nitrógeno puro, y luego se enfría rápidamente para obtener una estructura cristalina fina y uniforme (polvo de acero de alta velocidad). Luego, el polvo resultante se prensa en una pieza bruta de cuchillo a alta temperatura y alta presión, o primero se convierte en una pieza bruta de acero y luego se forja y lamina en una forma de herramienta. En comparación con el acero de alta velocidad fabricado por el método de fusión, el PM HSS tiene las ventajas de granos de carburo finos y uniformes, y una resistencia, tenacidad y resistencia al desgaste mucho mayores que el acero de alta velocidad de fundición. En el campo de las herramientas CNC complejas, las herramientas PM HSS se desarrollarán aún más y ocuparán una posición importante. Los grados típicos, como F15, FR71, GFl, GF2, GF3, PT1, PVN, etc., se pueden utilizar para fabricar herramientas de corte de gran tamaño, con carga pesada y de alto impacto, y también se pueden utilizar para fabricar herramientas de corte de precisión.

Principios para la selección de materiales para herramientas CNC

En la actualidad, los materiales para herramientas CNC más utilizados incluyen principalmente herramientas de diamante, herramientas de nitruro de boro cúbico, herramientas de cerámica, herramientas revestidas, herramientas de carburo y herramientas de acero de alta velocidad. Existen muchos grados de materiales para herramientas y su rendimiento varía enormemente. Los principales indicadores de rendimiento de varios materiales para herramientas se muestran en la siguiente tabla.

Los materiales de las herramientas para el mecanizado CNC deben seleccionarse de acuerdo con la pieza de trabajo que se va a mecanizar y la naturaleza del mecanizado. La selección de los materiales de las herramientas debe coincidir razonablemente con el objeto de mecanizado. La coincidencia de los materiales de las herramientas de corte y los objetos de mecanizado se refiere principalmente a la coincidencia de las propiedades mecánicas, físicas y químicas de los dos para obtener la mayor vida útil de la herramienta y la máxima productividad de corte.

1. Adecuación de las propiedades mecánicas de los materiales de las herramientas de corte y de los objetos a mecanizar

El problema de la correspondencia de las propiedades mecánicas de las herramientas de corte y los objetos de mecanizado se refiere principalmente a la correspondencia de los parámetros de las propiedades mecánicas, como la resistencia, la tenacidad y la dureza de los materiales de la herramienta y de la pieza de trabajo. Los materiales de la herramienta con diferentes propiedades mecánicas son adecuados para el mecanizado de diferentes materiales de la pieza de trabajo.

① The order of tool material hardness is: diamond tool> cubic boron nitride tool> ceramic tool> cemented carbide>acero de alta velocidad.

② The order of bending strength of tool materials is: high-speed steel> cemented carbide> ceramic tool>Herramienta de diamante y nitruro de boro cúbico.

③ The order of toughness of tool materials is: high-speed steel> cemented carbide>Herramienta de nitruro de boro cúbico, diamante y cerámica.

Los materiales de las piezas de trabajo de alta dureza deben procesarse con herramientas de mayor dureza. La dureza del material de la herramienta debe ser mayor que la del material de la pieza de trabajo, generalmente se requiere que sea superior a 60HRC. Cuanto mayor sea la dureza del material de la herramienta, mejor será su resistencia al desgaste. Por ejemplo, cuando aumenta el contenido de cobalto en el carburo cementado, su resistencia y tenacidad aumentan, y su dureza disminuye, lo que es adecuado para el procesamiento basto; cuando disminuye el contenido de cobalto, su dureza y resistencia al desgaste aumentan, lo que es adecuado para el procesamiento fino.

Las herramientas con excelentes propiedades mecánicas a alta temperatura son especialmente adecuadas para el corte a alta velocidad. El excelente rendimiento a alta temperatura de las herramientas cerámicas les permite cortar a altas velocidades, y la velocidad de corte admisible se puede aumentar de 2 a 10 veces en comparación con el carburo cementado.

2. Correspondencia de las propiedades físicas de los materiales de las herramientas de corte con los objetos de procesamiento

Las herramientas con diferentes propiedades físicas, como las herramientas de acero de alta velocidad con alta conductividad térmica y bajo punto de fusión, las herramientas de cerámica con alto punto de fusión y baja expansión térmica, las herramientas de diamante con alta conductividad térmica y baja expansión térmica, etc., son adecuadas para procesar diferentes materiales de piezas de trabajo. Al procesar piezas de trabajo con mala conductividad térmica, se deben utilizar materiales de herramienta con mejor conductividad térmica para permitir que el calor de corte se transfiera rápidamente y reducir la temperatura de corte. El diamante tiene alta conductividad térmica y difusividad térmica, por lo que el calor de corte se puede disipar fácilmente sin causar una gran deformación térmica, lo que es particularmente importante para herramientas de mecanizado de precisión con altos requisitos de precisión dimensional.

① Temperatura de resistencia al calor de varios materiales de herramientas: 700-8000 grado para herramientas de diamante, 13000-15000 grado para herramientas PCBN, 1100-12000 grado para herramientas de cerámica, 900-11000 grado para carburo cementado a base de TiC(N), 800-9000 grado para carburo cementado de grano ultrafino a base de WC y 600-7000 grado para HSS.

② The order of thermal conductivity of various tool materials: PCD>PCBN>WC-based cemented carbide>TiC(N)-based cemented carbide>HSS>Si3N4-based ceramics>Cerámica a base de Al2O3-.

③The thermal expansion coefficients of various tool materials are in the following order: HSS>WC-based carbide>TiC(N)>Al2O3-based ceramics>PCBN>Si3N4-based ceramics>Dpto. de Control de Plagas.

④The thermal shock resistance of various tool materials is in the following order: HSS>WC-based carbide>Si3N4-based ceramics>PCBN>PCD>TiC(N)-based carbide>Cerámica a base de Al2O3-.

3. Adaptación del rendimiento químico de los materiales de las herramientas de corte y los objetos a procesar

El problema de la correspondencia del rendimiento químico entre los materiales de las herramientas de corte y los objetos de procesamiento se refiere principalmente a los parámetros de rendimiento químico, como la afinidad química, la reacción química, la difusión y la disolución de los materiales de las herramientas y los materiales de las piezas de trabajo. Las herramientas de diferentes materiales son adecuadas para procesar diferentes materiales de piezas de trabajo.

①The anti-adhesion temperature of various tool materials (with steel) is: PCBN>ceramics>carbide>Acero inoxidable.

②The anti-oxidation temperature of various tool materials is: ceramics>PCBN>carbide>diamond>Acero inoxidable.

③ The diffusion strength of various tool materials (for steel) is: diamond>Si3N4-based ceramics>PCBN>Al2O3-based ceramics. The diffusion strength (for titanium) is: Al2O3-based ceramics>PCBN>SiC>Si3N4>diamante.

4. Selección razonable de materiales para herramientas CNC

En términos generales, las herramientas de PCBN, cerámicas, de carburo revestido y de carburo a base de TiCN son adecuadas para el mecanizado CNC de metales ferrosos como el acero; mientras que las herramientas de PCD son adecuadas para el mecanizado de materiales metálicos no ferrosos como Al, Mg, Cu y sus aleaciones y materiales no metálicos. La siguiente tabla muestra algunos materiales de piezas de trabajo adecuados para el mecanizado con diversos materiales de herramientas.